El proceso de fabricación del mosaico empieza por la transposición de un diseño a una matriz de cobre, hierro, estaño o acero, cuya función será la de separar los colores del diseño del mosaico.

La matriz es enseguida moldeada, soldada y fijada dentro de una caja metálica. Se prepara, en tinajas de metal, una pasta de cemento, arena, polvo de mármol, agua y óxidos metálicos para pigmentar. Cada tinaja recibe un preparado de color diferente.

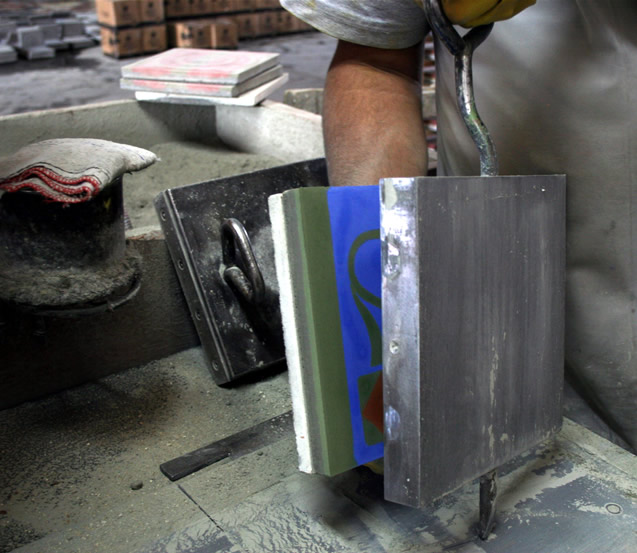

Los preparados se colocarán en simultâneo en la matriz, cada cual en el compartimento que le corresponde. La matriz es enseguida ajustada para evitar escurrimientos de pigmento entre los compartimentos, siendo después retirada cuidadosamente.

El secreto del producto está e la densidad que posee cada preparado pigmentado. Hay casos en que los diseños exigen que el preparado de color sea vaciado gota a gota.

Esta primera capa que constituye la capa superficial del remate es rociada con una mezcla de cemento gris y arena, lo que le confiere una mayor dureza. Luego se coloca la capa de base, hecha de argamasa de cemento, arena y agua. En esta fase el cemento eas prensado.

La operación del prensado es concluída de una vez sola, lo que permitirá al exceso de agua acumulada en la capa decorativa unirse a la capa de base. Después del prensado, el molde es retirado cuidadosamente y el mosaico es verificado manualmente.

Al mosaico se le sumergirá en agua durante al menos 8 horas para que ocurra el “ curado de argamasa “, o sea, mediante una reacción química se dará el endurecimiento y solidificación del producto. Esta compleja reacción química a travès del agua es lo que la al mosaico esta denominación: Mosaico hidráulico.

La última fase de este proceso de producción consiste en el secado de los mosaicos. Después de retirarlos del agua, los mosaicos son almacenados en una ubicacíon seca, durante un mes, para completar la “cristalización del cemento”. Por fin estarán prontos para ser utilizados.