O processo de fabrico do mosaico hidráulico começa pela transposição de um desenho para uma matriz de cobre, ferro, estanho ou aço, cuja função é separar as cores do desenho do mosaico. A matriz é moldada, soldada e colocada dentro de uma caixa metálica.

Prepara-se, em tinas de metal, uma massa de cimento, areia, pó de mármore, água e óxidos metálicos para pigmentar. Cada tina recebe um preparado de cor diferente.

Os preparados são colocados em simultâneo na matriz, cada qual no compartimento correspondente. A matriz é ajustada para evitar escorrimentos de pigmentos entre compartimentos, e retirada cuidadosamente.

O segredo do produto está na densidade de cada preparado pigmentado. Há casos em que os desenhos exigem que o preparado de cor seja despejado gota a gota.

Esta primeira camada, que constitui a camada superficial de acabamento, é polvilhada com uma mistura de cimento cinzento seco e areia, o que lhe confere uma maior dureza.

Em seguida é colocada a camada de base, que consiste numa argamassa de cimento, areia e água.

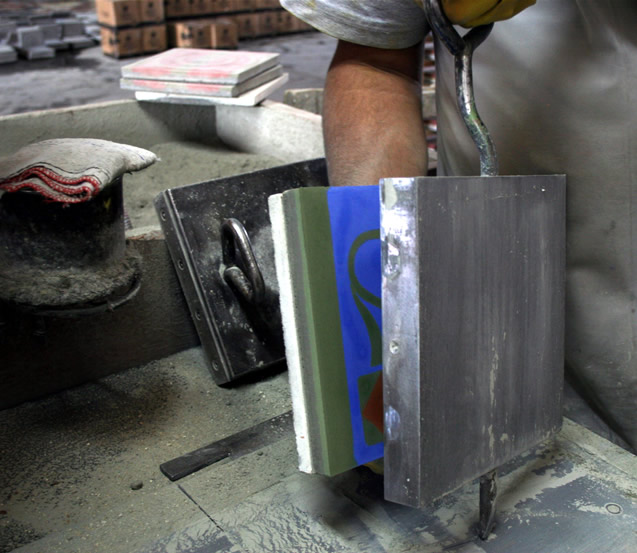

Nesta fase, o mosaico é prensado. A operação de prensa é feita de uma só vez, e permite que o excesso de água da camada decorativa passe para a camada de base. Após a prensagem o molde é retirado cuidadosamente e o mosaico é verificado manualmente.

O mosaico é, então, submerso em água durante pelo menos 8 horas, dando-se a «cura da argamassa», ou seja, através de uma reacção de hidratação química o cimento endurece e solidifica. Esta reacção química através da água é a razão da denominação mosaico hidráulico.

A última fase deste processo de produção é a secagem dos mosaicos. Após serem retirados da água, os mosaicos são armazenados num local seco durante um mês para completar a cristalização do cimento. E finalmente estão prontos para serem utilizados.